پلاسٹک کا اخراج آج کی پلاسٹک انڈسٹری میں کثرت سے استعمال میں ہے کیونکہ یہ آسانی سے دستیاب ہے اور اس کے ساتھ کام کرنا آسان ہے۔پلاسٹک کے اخراج کے عمل میں پلاسٹک کے مواد کو پگھلانا، اسے ڈائی میں مجبور کرنا اور اسے مسلسل پروفائل کی شکل دینا، اور پھر اسے لمبائی تک کاٹنا شامل ہے۔یہ عمل ان ایپلی کیشنز کے لیے ایک اچھا انتخاب ہے جن کے لیے مستقل کراس سیکشن کے ساتھ حتمی مصنوع کی ضرورت ہوتی ہے۔کم لاگت اور اعلی پیداوار کی شرح اسے پائپنگ، پلاسٹک کی چادر، موسم اتارنے، تار کی موصلیت اور چپکنے والی ٹیپ جیسی مصنوعات کے لیے ایک عام مینوفیکچرنگ انتخاب بناتی ہے۔

پلاسٹک کے اخراج کا سامان

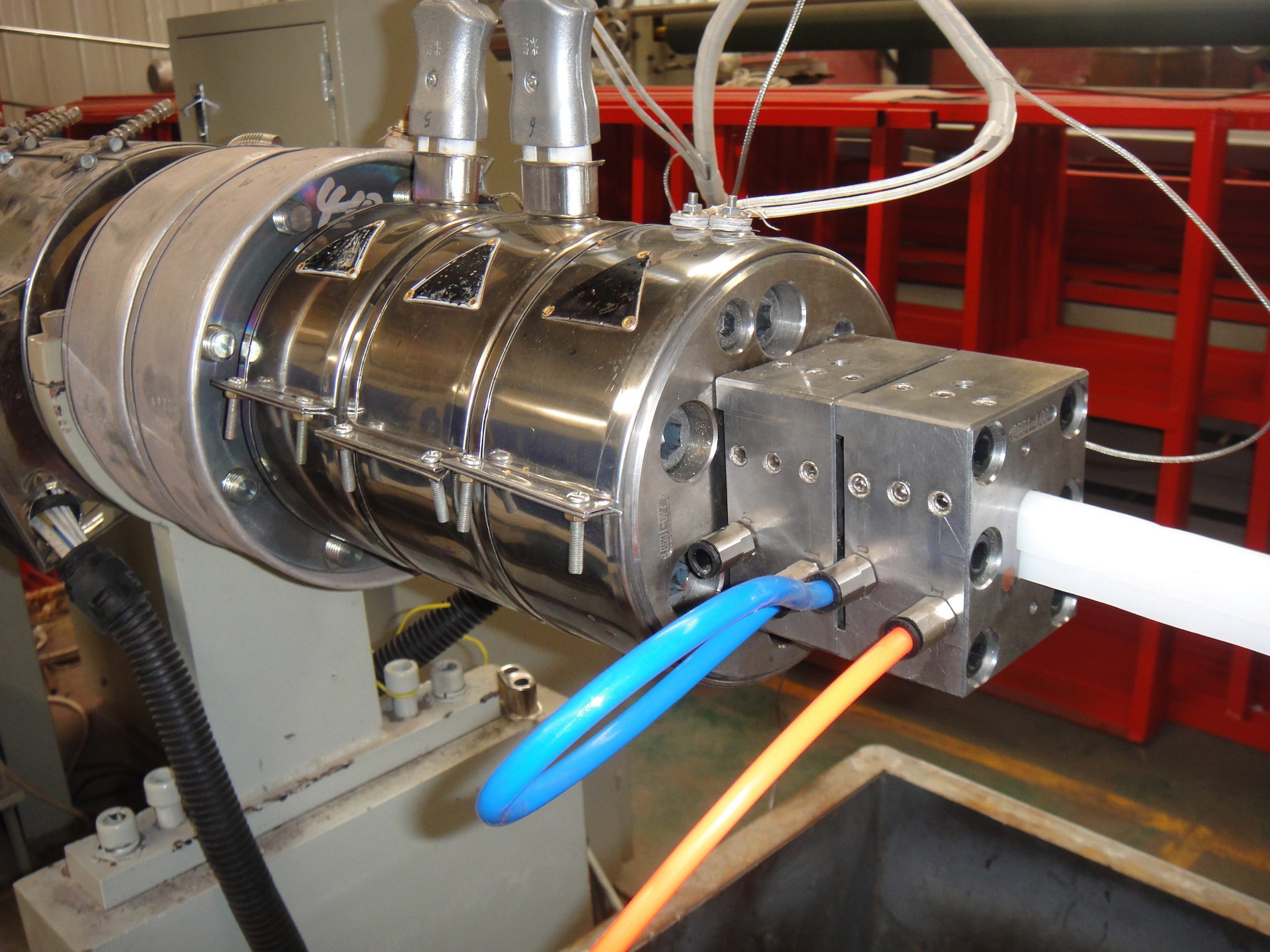

پلاسٹک کے اخراج کے عمل کو شروع کرنے سے پہلے، مناسب مشینری اور سامان حاصل کرنا ضروری ہے، خاص طور پر ایک پلاسٹک ایکسٹروڈر مشین۔یہ آلہ کافی آسان مشین ہے جو شروع سے ختم ہونے تک اخراج کے عمل کو آسان بناتی ہے۔پلاسٹک ایکسٹروڈر کے اہم اجزاء میں ایک ہوپر، بیرل، سکرو ڈرائیو اور سکرو ڈرائیو موٹر شامل ہیں۔

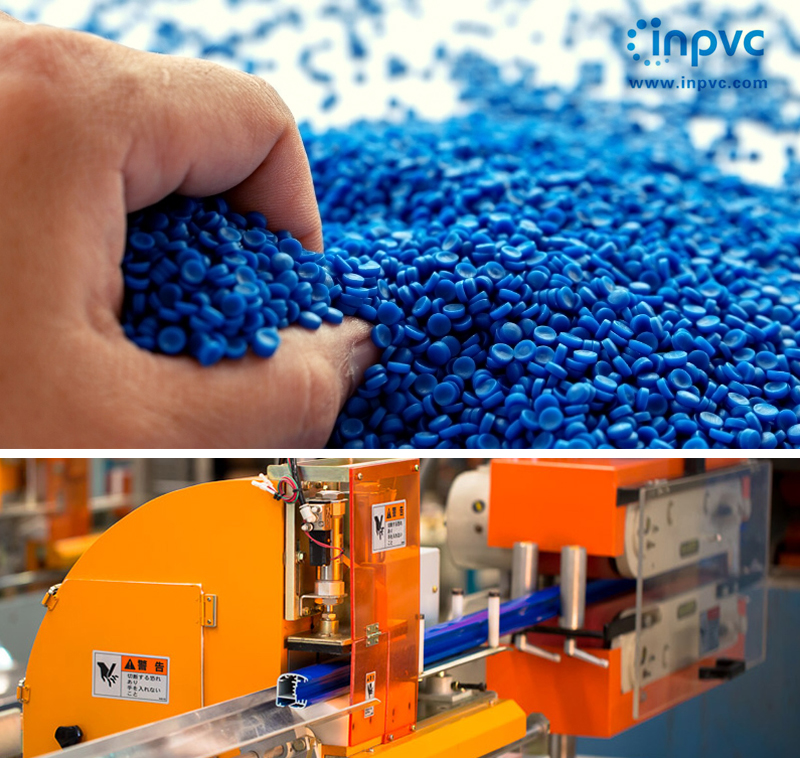

دوسرا سب سے اہم جزو خام تھرمو پلاسٹک مواد ہے جو اخراج کے لیے بنایا گیا ہے۔ایکسٹروشن آپریشنز کی اکثریت رال پلاسٹک (چھوٹے ٹھوس موتیوں) پر انحصار کرتی ہے تاکہ سادہ لوڈنگ اور فوری پگھلنے کا وقت مل سکے۔اخراج کے عمل میں استعمال ہونے والے عام پلاسٹک مواد میں ہائی امپیکٹ پولی اسٹیرین (HIPS)، PVC، پولیتھیلین، پولی پروپیلین، اور ABS شامل ہیں۔

پلاسٹک کے اخراج کے لیے ضروری آخری جزو ڈائی ہے۔ڈائی پلاسٹک کے لیے مولڈ کا کام کرتی ہے—پلاسٹک کے اخراج میں، ڈائی پگھلے ہوئے پلاسٹک کے برابر بہاؤ کی اجازت دیتی ہے۔ڈیز کو عام طور پر اپنی مرضی کے مطابق بنایا جانا چاہیے اور مینوفیکچرنگ کے عمل کو شروع کرنے سے پہلے اضافی لیڈ ٹائم کی ضرورت پڑ سکتی ہے۔

خصوصی پلاسٹک کے اخراج کے عمل

بہت سی ایپلی کیشنز مناسب نتائج حاصل کرنے یا پیداواری عمل کو تیز کرنے کے لیے خصوصی اخراج کے عمل کا مطالبہ کرتی ہیں۔عام خاص اخراج کے عمل میں شامل ہیں:

●اڑا ہوا فلم اخراج:پلاسٹک کی فلمی مصنوعات جیسے گروسری اور فوڈ اسٹوریج بیگز بنانے کے لیے استعمال کیا جاتا ہے اس عمل میں ڈیز ایک سیدھا، بیلناکار ڈیزائن پیش کرتا ہے جو پگھلے ہوئے پلاسٹک کو بنتے اور ٹھنڈا ہوتے ہی اوپر کی طرف کھینچتا ہے۔

●شریک اخراج:ایک ہی وقت میں کئی پرتیں نکالی جاتی ہیں۔دو یا دو سے زیادہ ایکسٹروڈر مختلف قسم کے پلاسٹک کو ایک ہی اخراج کے سر میں کھلاتے ہیں۔

●اوور جیکٹ:حفاظتی پلاسٹک کی کوٹنگ میں کسی چیز کو کوٹ کرنے کے لیے اخراج کا استعمال کیا جاتا ہے۔بیرونی تار اور کیبل جیکٹنگ اوور جیکیٹنگ کا سب سے عام استعمال ہے۔

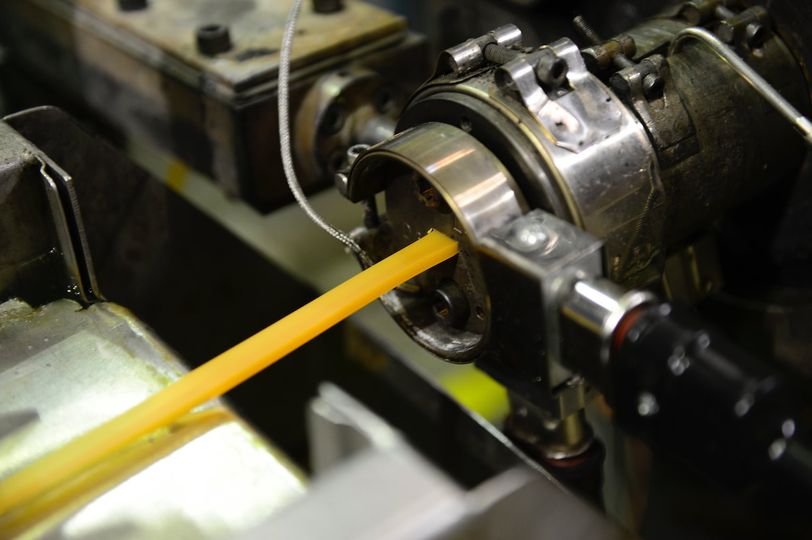

●نلیاں نکالنا:روایتی اخراج کی طرح، ڈائی کے علاوہ انٹیریئر پن یا مینڈریلز شامل ہوتے ہیں تاکہ کھوکھلے پلاسٹک کے مواد کی تیاری میں آسانی ہو۔

پلاسٹک کے اخراج کا بنیادی عمل

پلاسٹک کے اخراج کا عمل خام رال کو ایکسٹروڈر کے ہاپر میں ڈالنے سے شروع ہوتا ہے۔اگر رال میں خاص استعمال کے لیے ضروری اضافی اجزاء کی کمی ہے (جیسے یووی انحیبیٹرز، اینٹی آکسیڈینٹ، یا رنگین)، تو پھر انہیں ہاپر میں شامل کیا جاتا ہے۔ایک بار جگہ پر، رال کو عام طور پر کشش ثقل سے کھلایا جاتا ہے ہاپر کے فیڈ تھروٹ کے ذریعے نیچے ایکسٹروڈر کے بیرل میں۔بیرل کے اندر ایک لمبا، گھومنے والا اسکرو ہے جو بیرل میں رال کو ڈائی کی طرف آگے بڑھاتا ہے۔

جیسے ہی رال بیرل کے اندر چلتی ہے، اس وقت تک اسے انتہائی زیادہ درجہ حرارت کا نشانہ بنایا جاتا ہے جب تک کہ یہ پگھلنا شروع نہ کر دے۔تھرمو پلاسٹک کی قسم پر منحصر ہے، بیرل کا درجہ حرارت 400 اور 530 ڈگری فارن ہائیٹ کے درمیان ہو سکتا ہے۔زیادہ تر ایکسٹروڈرز میں ایک بیرل ہوتا ہے جو بتدریج پگھلنے اور پلاسٹک کے انحطاط کے امکان کو کم کرنے کے لیے لوڈنگ اینڈ سے فیڈ پائپ تک گرمی میں بتدریج بڑھتا ہے۔

ایک بار جب پگھلا ہوا پلاسٹک بیرل کے آخر تک پہنچ جاتا ہے، تو اسے ایک سکرین پیک کے ذریعے مجبور کیا جاتا ہے اور اسے فیڈ پائپ میں کھلایا جاتا ہے جو مرنے کی طرف جاتا ہے۔سکرین، بیرل میں زیادہ دباؤ کی وجہ سے بریکر پلیٹ سے مضبوط ہوتی ہے، پگھلے ہوئے پلاسٹک میں موجود آلودگیوں کو ہٹانے کا کام کرتی ہے۔اسکرین کی پورسٹی، اسکرینوں کی تعداد، اور دیگر عوامل کو اس وقت تک استعمال کیا جاسکتا ہے جب تک کہ بیک پریشر کی صحیح مقدار کے نتیجے میں یکساں پگھل نہ جائے۔

ایک بار فیڈ پائپ میں، پگھلی ہوئی دھات کو ڈائی کیویٹی میں کھلایا جاتا ہے، جہاں یہ ٹھنڈا اور سخت ہوجاتا ہے۔کولنگ کے عمل کو تیز کرنے کے لیے، نئے بننے والے پلاسٹک کو سیل بند پانی کا غسل ملتا ہے۔پلاسٹک شیٹنگ کے اخراج کی صورت میں، کولنگ رول پانی کے غسل کی جگہ لے لیتے ہیں۔

پوسٹ ٹائم: اکتوبر 25-2021